Digital Twins: Eine Einführung in die Technologie der digitalen Zwillinge

Wie der Begriff vielleicht schon andeutet, sind digitale Zwillinge digitale Abbilder von physischen Gegenständen, wie industrieller Ausrüstung und Maschinen, Fahrzeugen, aber auch Gebäuden und medizinischen Patientinnen und Patienten. Die im Englischen auch Digital Twins genannten identischen Kopien bieten eine Vielzahl von Möglichkeiten in Industrieanwendungen, die für Unternehmen von Vorteil sind, da sie enorme Ressourcen sparen.

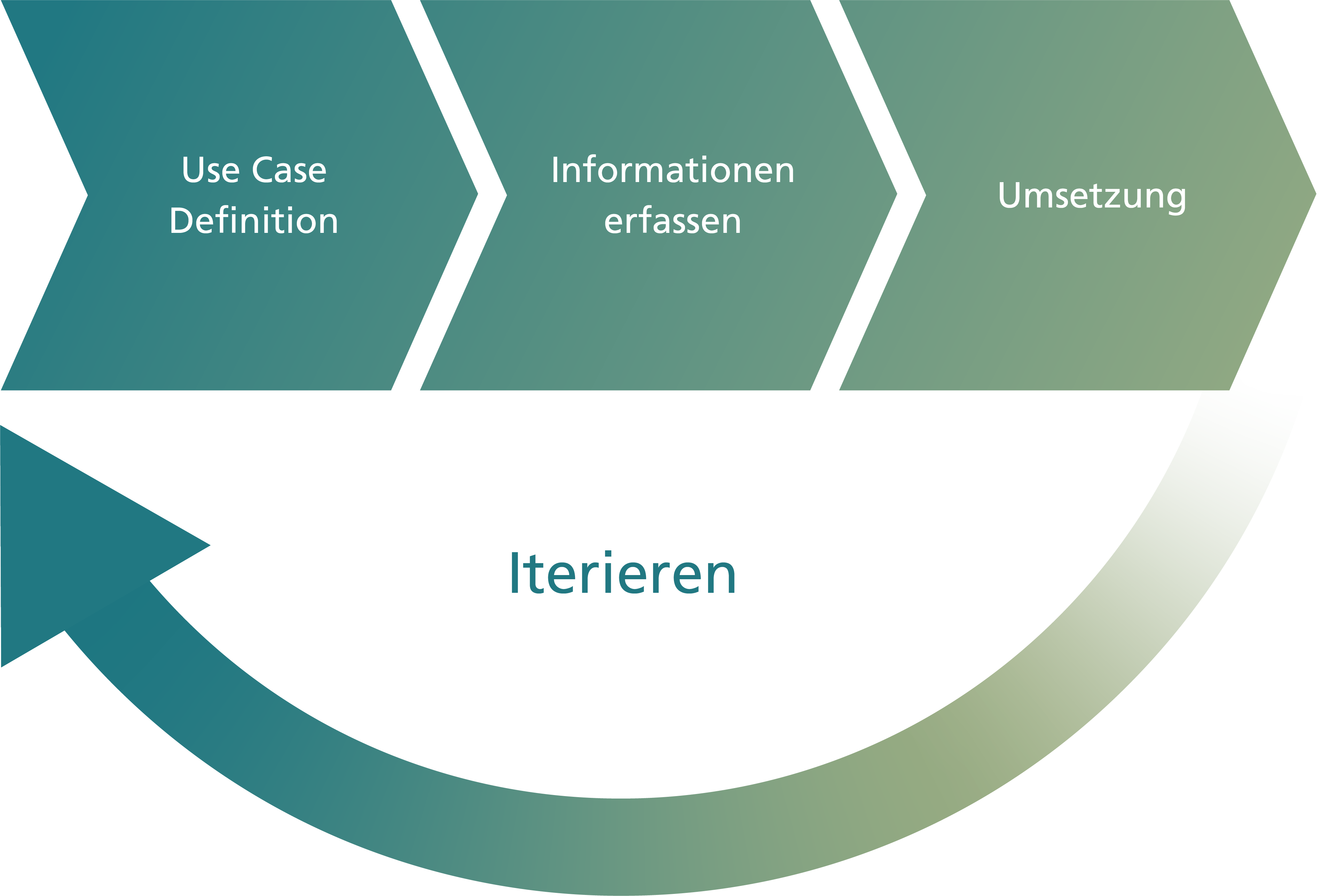

Denn durch die Anwendung eines digitalen Zwillings können Produktionsprozesse optimiert werden und Probleme wie autonomes Fahren anhand existierender Daten erfasst und gelöst werden, bevor sie in der physischen Realität überhaupt entstehen.

Fraunhofer-Institut für Kognitive Systeme IKS

Fraunhofer-Institut für Kognitive Systeme IKS